项目背景

欣旺达电子股份有限公司成立于1997年,总部位于中国深圳,2011年4月在创业板成功上市,是创业板第一家以“锂电池模组整体研发、制造及销售”的上市企业,公司一直保持快速增长,2014年销售收入42.8亿元,2015年销售收入65.2亿元,2016年销售收入80.5亿元。公司基于锂离子电池模组的研发、设计、制造能力,逐渐形成了以3C及智能硬件、电动汽车、能源互联网、智能制造与检测服务为主的五大业务格局,荣获了中国电子信息百强企业、中国轻工业百强企业、2016全球新能源企业500强、2016中国能源集团500强、2015年中国电池行业百强企业、广东省制造业功勋企业、2016年广东省500强企业、2015年度广东省诚信示范企业、2015年度深圳市工业百强等奖项。

欣旺达公司是一家快速增长的企业,对订单快速响应、产品的良率提升、成本的准确核算、库存呆滞降低、生产部门的精益化管理等都有迫切的需求,且主要存在以下管理困扰:

1、工艺路线的严格执行主要依赖于人工,流程防呆难以管控。

2、QC工作繁重,花大量时间抄写检验报告,数据的真实性和准确性无法保证。

3、产品检测设备的数据往往是单机存储,无法进行信息共享。

4、现场手工制作的SPC控制图由于数据的准确性,及时性以及计算的复杂性难以起到应有的预警效果。

5、追溯体系建置困难,难以从成品追溯到电芯、甚至到电芯所使用的各种物料的批次等信息。

6、仍处于质量检验为主的事后控制,无法给予作业人员足够的信息指导,实现防呆管理,避免或预防问题的发生。

7、生产数据分布于各个部门,汇总存在一定滞后与失真,影响生产管理者有效的控制和决策。

实施概况

为了适应企业的快速发展,建立起符合企业特色的管理流程模式、精益的车间制造管理,欣旺达与福建摩尔软件合作,使用摩尔MES系统为欣旺达公司搭建制造环节信息化支持平台,旨在达到如下目标:

l 解决企业标准化问题:物料条码(辅料、治具)规则编码、料表的管理与归档分类、各生产流程之间的权限流转等;

l 重新梳理整合整体业务运作流程,使生产任务更有效下达生产车间进行执行与反馈;

l 生产线数据采集站点与内容的规划制定; l 部分歧义流程的重新梳理,并纳入MES系统进行管控;

l 减少数据的重复性录入,与现有ERP进行集成; l 自动化设备数据自动提取,实现数据共享管理;

l 品质管理核心指导,优化事前预防、事中控制的管控目标; l 产品追溯内容分析,与追溯链建置探讨等。

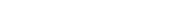

图:蓝图规划

实施效益

欣旺达MES项目在双方的共同努力下,通过系统强大的数据汇总及分析功能,使得管理者可以轻松地从原先原始的,零散的数据中获得有效的管理数据,使得欣旺达生产信息得以充分共享,为经营决策层提供了可靠的决策依据。

期间,欣旺达共实现了22条SMT线、12条PTH线、45条PACK线的成功导入,整体应用效果如下:

1、 完成企业从下制造工单到工单完成全过程的跟踪管理,使企业管理者了解到每张工单的生产进程与完成情况;

2、 实时生产信息采集和共享,资料收集传递的自动化,从而提高现场作业效率,降低作业成本;

3、搭建生产模型,控制生产过程中非授权操作、上料错误、站点误投等异常,结合对条码规则的管控等措施进行制程防呆。

4、实现对物料的规范化分类和精确化分批管理,有效提高产线对物料识别的准确度。

5、实现在生产过程中可支持个体与批次相交叉的管控模式,满足电池行业制造特点,并建立起双向品质追溯链。

6、报表平台工具助于生成各类统计报表和随时进行灵活的分析查询,节省大量人力,提高信息处理的效率和准确度。

7、目视管理(电子看板)实时显示线体生产情况、品质预警等信息,可以对生产现场进行即时监控。

8、与ERP进行集成,实现数据的有效共享,避免重复输入数据的浪费。

9、实现将生产线上的测试设备的数据直接同步到MES系统,实现数据信息资源共享,由之前独站式信息储存模式转变为多站式信息相互交流储存模式。